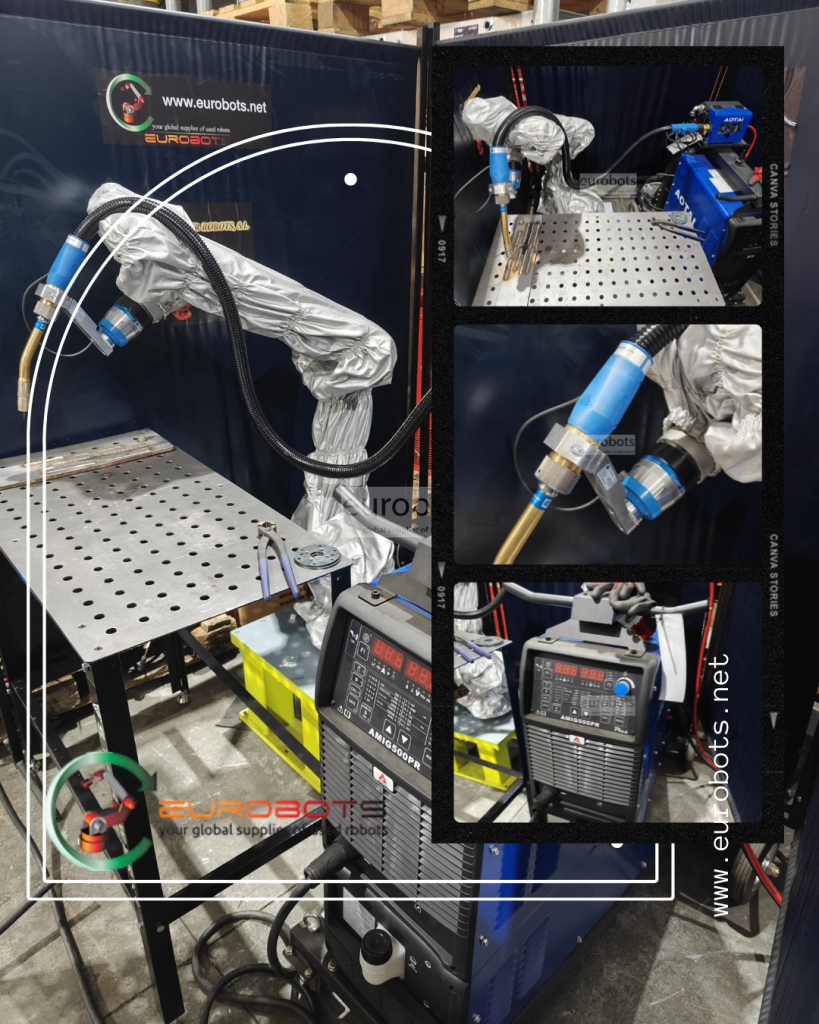

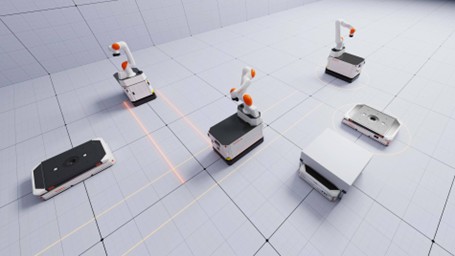

La automatización industrial está avanzando rápidamente, y los robots colaborativos (cobots) se han convertido en aliados clave para aumentar la productividad, mejorar la seguridad y reducir costos operativos.

La automatización industrial está avanzando rápidamente, y los robots colaborativos (cobots) se han convertido en aliados clave para aumentar la productividad, mejorar la seguridad y reducir costos operativos.

Sin embargo, adquirir un cobot puede representar una inversión importante. Por eso, existen diversos modelos de financiación que permiten integrar estas tecnologías sin afectar el flujo de caja de la empresa. A continuación, te mostramos las opciones más utilizadas por negocios de todos los tamaños.

Opciones de financiación disponibles

1. Leasing – Flexibilidad + beneficios fiscales

El leasing permite financiar hasta el 100% del valor del robot, sin necesidad de un pago inicial elevado.

Funciona mediante cuotas periódicas y, al finalizar el contrato, tu empresa puede:

- Comprar el equipo

- Renovarlo por uno más moderno.

- Devolverlo

Además, los pagos suelen ser deducibles como gastos operativos, lo que ofrece beneficios fiscales importantes.

2. Financiación a plazos: compra sin grandes desembolsos

Ideal para empresas que desean ser propietarias del robot una vez terminado el contrato.

Ventajas:

- Cuotas mensuales cómodas

- Sin necesidad de un pago inicial alto.

- Procesos de aprobación rápidos por parte de las entidades financieras

3. Renting – Uso sin ser propietario

Perfecto para empresas que prefieren evitar la depreciación del equipo o los costos de mantenimiento.

Incluye generalmente:

- Cuota fija mensual

- Mantenimiento

- Actualizaciones

Como no se reconoce como activo, mejora indicadores financieros y liquidez.

4. Pago por uso – Máxima flexibilidad

La opción más accesible para quienes quieren automatizar sin riesgos financieros.

Pagas únicamente por:

- Tiempo de uso del robot

- Cantidad de operaciones realizadas

Permite ajustar la automatización a la demanda real de tu producción.

¿Cuál opción elegir?

Depende de tus objetivos:

- Quiero ser dueño del cobot: Leasing o financiación a plazos

- Quiero usarlo sin compromisos: Renting

- Quiero invertir poco y escalar según mi demanda. Pago por uso

La automatización ya no es solo para grandes industrias: ahora es accesible para pymes, talleres y empresas en crecimiento. Pregúntale a Eurobots acerca de tu proyecto.

1. ¿Cuál es la opción más económica para empezar?

Si quieres iniciar con la menor inversión posible, el pago por uso suele ser la alternativa más cómoda. Solo pagas por lo que realmente utilices y sin compromisos a largo plazo.

2. ¿El leasing es lo mismo que un renting?

No exactamente.

El leasing te permite comprar el robot al final si así lo deseas, mientras que el renting está pensado para usarlo sin adquirirlo. Es como la diferencia entre alquilar con opción de compra vs solo alquilar.

3. ¿Qué opción me conviene si quiero renovar mi tecnología cada pocos años?

El renting es tu mejor aliado. Las cuotas incluyen mantenimiento y puedes actualizar el equipo al terminar el contrato sin complicarte con ventas o depreciación.

4. ¿Necesito un pago inicial para adquirir un cobot?

Depende de la modalidad.

- Leasing: normalmente no requiere pago inicial.

- Financiación a plazos: algunas entidades sí pueden pedir un pequeño adelanto.

- Renting y pago por uso: generalmente, cero inversión inicial.

5. ¿Qué pasa si mi demanda baja y ya no necesito tanto el robot?

Si elegiste renting o pago por uso, puedes ajustar tus costos sin problema. Estas modalidades están diseñadas para ser flexibles y adaptarse a los cambios del negocio.

English

English

Germany

Germany

France

France

Russia

Russia

China

China

Argentina

Argentina

Portugal

Portugal

Colombia

Colombia

Italy

Italy

India

India

Brazil

Brazil

Jajan

Jajan

Mexic

Mexic

Turkey

Turkey

Ventajas de los robots reacondicionados en terrenos riesgosos

Ventajas de los robots reacondicionados en terrenos riesgosos Factores a considerar

Factores a considerar FANUC se ha consolidado como uno de los líderes en el sector de la robótica industrial gracias a sus constantes innovaciones y adaptaciones a las necesidades actuales del mercado. En los últimos años, la integración de tecnologías como la inteligencia artificial (IA) y el Internet de las Cosas (IoT) ha permitido que los

FANUC se ha consolidado como uno de los líderes en el sector de la robótica industrial gracias a sus constantes innovaciones y adaptaciones a las necesidades actuales del mercado. En los últimos años, la integración de tecnologías como la inteligencia artificial (IA) y el Internet de las Cosas (IoT) ha permitido que los  Casos de éxito y proyectos innovadores

Casos de éxito y proyectos innovadores Un modelo económico accesible

Un modelo económico accesible

KUKA Robotics, líder mundial en soluciones de

KUKA Robotics, líder mundial en soluciones de

En el ámbito de la tecnología y la

En el ámbito de la tecnología y la  Mejora de la eficiencia

Mejora de la eficiencia