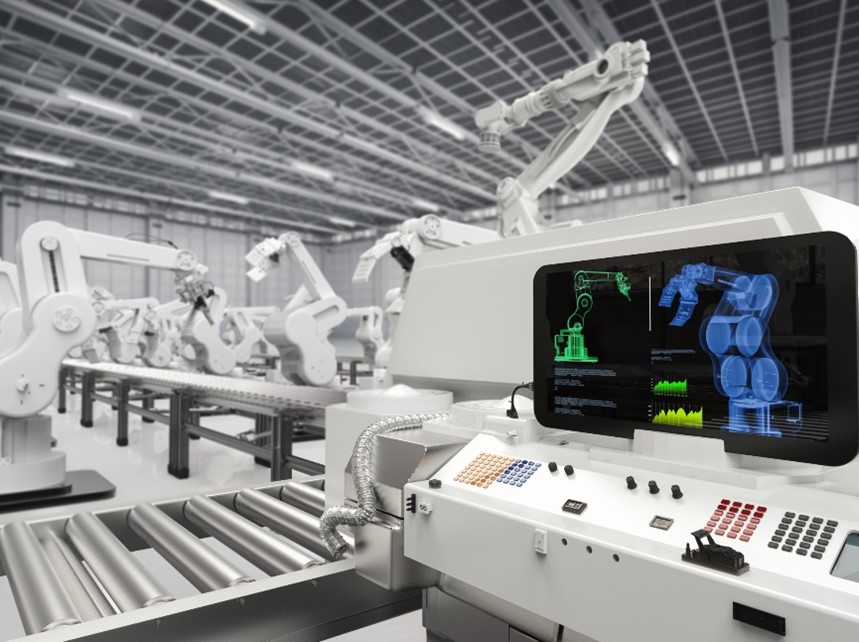

En la era de la automatización y la robótica, los robots industriales se han convertido en elementos fundamentales en la producción y fabricación en numerosos sectores. Desde la industria automotriz hasta la electrónica, pasando por la alimentaria y la farmacéutica, estos dispositivos han revolucionado los procesos productivos, ofreciendo eficiencia, precisión y velocidad. Pero, ¿qué es lo que buscan realmente los fabricantes al integrar robots industriales en sus líneas de producción?

En la era de la automatización y la robótica, los robots industriales se han convertido en elementos fundamentales en la producción y fabricación en numerosos sectores. Desde la industria automotriz hasta la electrónica, pasando por la alimentaria y la farmacéutica, estos dispositivos han revolucionado los procesos productivos, ofreciendo eficiencia, precisión y velocidad. Pero, ¿qué es lo que buscan realmente los fabricantes al integrar robots industriales en sus líneas de producción?

Eficiencia y productividad:

Uno de los principales objetivos que buscan los fabricantes al incorporar robots industriales es mejorar la eficiencia y la productividad en sus plantas. Estos dispositivos son capaces de realizar tareas repetitivas con una precisión milimétrica y a una velocidad constante, lo que permite agilizar los procesos de producción y reducir los tiempos de ciclo.

Flexibilidad y adaptabilidad:

Otro aspecto clave es la flexibilidad y la capacidad de adaptación de los robots industriales. En un entorno industrial dinámico y cambiante, es fundamental contar con equipos que puedan ajustarse rápidamente a nuevas tareas y requerimientos de producción. Los fabricantes buscan robots que sean fáciles de programar y reconfigurar, permitiendo una rápida puesta en marcha y una mayor versatilidad en la línea de producción.

Seguridad y colaboración:

La seguridad es una prioridad en cualquier entorno industrial, y los robots colaborativos (cobots) están ganando cada vez más protagonismo en este aspecto. Estos dispositivos están diseñados para trabajar de forma segura junto a los operarios, sin necesidad de barreras de seguridad, lo que permite una mayor integración en los procesos de producción y un aumento de la eficiencia.

Innovación y tecnología:

Los fabricantes también buscan robots que incorporen las últimas innovaciones y avances tecnológicos. Desde sistemas de visión artificial y machine learning hasta sensores avanzados y conectividad IoT, la capacidad de los robots para interactuar con su entorno y tomar decisiones inteligentes es un factor determinante en la elección de estos dispositivos.

Coste y retorno de inversión:

Por último, pero no menos importante, el coste y el retorno de inversión son consideraciones clave para los fabricantes. Si bien la adquisición de robots industriales puede representar una inversión inicial significativa, muchos fabricantes están dispuestos a realizar esta inversión en aras de los beneficios a largo plazo en términos de eficiencia, productividad y competitividad en el mercado.

Al considerar las necesidades y requisitos mencionados anteriormente, varias marcas y modelos de robots industriales destacan por su eficiencia, flexibilidad, seguridad y tecnología innovadora. A continuación, se presentan algunos de los robots más adecuados para diferentes aplicaciones industriales:

- Universal Robots UR series:

Los cobots de la serie UR de Universal Robots son conocidos por su flexibilidad y seguridad. Modelos como el UR5 y el UR10 ofrecen capacidades de colaboración avanzadas, lo que los hace ideales para entornos donde la interacción directa con los operarios es necesaria. Estos robots son fáciles de programar y reconfigurar, lo que los convierte en una opción popular para aplicaciones en sectores como la electrónica, la automoción y la industria alimentaria.

- ABB IRB 2600:

ABB es una marca líder en robótica industrial, y el modelo IRB 2600 es especialmente adecuado para aplicaciones que requieren alta velocidad y precisión. Este robot ofrece una amplia gama de cargas útiles y alcances, lo que lo hace versátil para diversas aplicaciones en la industria automotriz, de maquinaria y metalúrgica. Además, cuenta con características de seguridad avanzadas y es compatible con tecnologías de visión artificial y control de calidad.

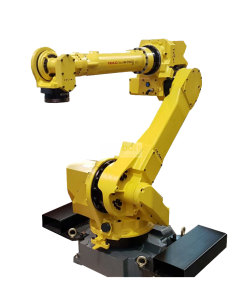

- Fanuc CR series:

Los robots colaborativos de la serie CR de Fanuc son reconocidos por su robustez y fiabilidad. Estos cobots están diseñados para trabajar en estrecha colaboración con los operarios, lo que los hace ideales para aplicaciones en ensamblaje, manipulación de materiales y paletizado. La tecnología de control de Fanuc garantiza una alta precisión y repetibilidad en todas las operaciones, mientras que su diseño compacto permite una fácil integración en espacios de trabajo reducidos.

- KUKA KR AGILUS:

- KUKA es otra marca líder en el mercado de la robótica industrial, y el robot KR AGILUS es especialmente adecuado para aplicaciones que requieren alta velocidad y precisión en espacios reducidos. Este robot compacto ofrece una excelente capacidad de carga y alcance, lo que lo hace ideal para tareas de ensamblaje, manipulación y paletizado en industrias como la automotriz, la electrónica y la logística.

- Yaskawa Motoman GP series:

Yaskawa Motoman es conocido por sus robots industriales de alta calidad, y la serie GP ofrece una combinación única de velocidad, precisión y flexibilidad. Estos robots son ideales para aplicaciones que requieren ciclos de producción rápidos y cambios frecuentes de tarea. Con características avanzadas de seguridad y una amplia gama de opciones de configuración, los robots de la serie GP son una elección popular en sectores como la automoción, la metalurgia y la industria del plástico.

Estos son solo algunos ejemplos de robots industriales que son adecuados para diferentes aplicaciones y sectores, pero existen muchas otras marcas y modelos disponibles en el mercado que pueden satisfacer las necesidades específicas de cada fabricante. Al seleccionar un robot industrial, es importante considerar no solo las características técnicas del robot en sí, sino también el nivel de soporte y servicio ofrecido por el fabricante, así como la facilidad de integración con otros equipos y sistemas en la planta de producción.

Los fabricantes buscan robots industriales que les permitan mejorar la eficiencia y la productividad, adaptarse rápidamente a los cambios en el entorno de producción, garantizar la seguridad de los operarios, incorporar tecnologías innovadoras y ofrecer un retorno de inversión favorable. En un mundo cada vez más automatizado, la elección del robot adecuado puede marcar la diferencia entre el éxito y el fracaso en la industria.

Los fabricantes buscan robots industriales que les permitan mejorar la eficiencia y la productividad, adaptarse rápidamente a los cambios en el entorno de producción, garantizar la seguridad de los operarios, incorporar tecnologías innovadoras y ofrecer un retorno de inversión favorable. En un mundo cada vez más automatizado, la elección del robot adecuado puede marcar la diferencia entre el éxito y el fracaso en la industria.

La elección del robot industrial adecuado para su empresa es fundamental para mejorar la eficiencia, la productividad y la competitividad en el mercado. Con una amplia gama de marcas y modelos disponibles, como los mencionados anteriormente, los fabricantes tienen la oportunidad de encontrar la solución perfecta para sus necesidades específicas.

Además, es importante destacar que compañías como Eurobots ofrecen una gran variedad de soluciones en el campo de la robótica industrial. Con su experiencia y conocimientos en el sector, Eurobots puede proporcionar asesoramiento experto y apoyo en la selección, mantenimiento de robots industriales, ayudando a las empresas a aprovechar al máximo el potencial de la automatización y la robótica en sus procesos de producción.

No espere más para llevar su empresa al siguiente nivel con la implementación de robots industriales. ¡Contáctenos hoy mismo para descubrir cómo Eurobots www.eurobots.es o www.eurobots.net puede ayudarlo a impulsar la eficiencia y el éxito de su negocio con soluciones de robótica industrial a medida!

English

English

Germany

Germany

France

France

Russia

Russia

China

China

Argentina

Argentina

Portugal

Portugal

Colombia

Colombia

Italy

Italy

India

India

Brazil

Brazil

Jajan

Jajan

Mexic

Mexic

Turkey

Turkey

Dobot: Líder en Robótica Educativa:

Dobot: Líder en Robótica Educativa: JAKA: Innovación en Colaboración Robótica:

JAKA: Innovación en Colaboración Robótica: Algunas de las referencias de robots FANUC para la industria automotriz son:

Algunas de las referencias de robots FANUC para la industria automotriz son: En el mundo de la

En el mundo de la  En resumen, el uso del robot IRB 1090 fomenta la colaboración entre los estudiantes al promover el trabajo en equipo, la división de roles, la resolución de problemas en grupo y la comunicación efectiva. Estas habilidades son fundamentales en el entorno laboral y preparan a los estudiantes para futuras carreras en la industria de la

En resumen, el uso del robot IRB 1090 fomenta la colaboración entre los estudiantes al promover el trabajo en equipo, la división de roles, la resolución de problemas en grupo y la comunicación efectiva. Estas habilidades son fundamentales en el entorno laboral y preparan a los estudiantes para futuras carreras en la industria de la  Tanto en la ciencia ficción como en la vida real,

Tanto en la ciencia ficción como en la vida real,

El

El  Mientras Cyan Tec desarrollaba su propio software de control para la celda completa, FANUC suministraba su panel de interfaz hombre-máquina (HMI) iH Pro de 21,5 pulgadas, motores y accionamientos para operar el sistema CNC de cama plana. FANUC también suministró el conmutador de haz, que dirige el haz láser hacia el

Mientras Cyan Tec desarrollaba su propio software de control para la celda completa, FANUC suministraba su panel de interfaz hombre-máquina (HMI) iH Pro de 21,5 pulgadas, motores y accionamientos para operar el sistema CNC de cama plana. FANUC también suministró el conmutador de haz, que dirige el haz láser hacia el  Las fábricas inteligentes modernas, en las que los volúmenes de producción y los productos cambian continuamente, requieren una colaboración eficaz entre las personas y las máquinas. Los

Las fábricas inteligentes modernas, en las que los volúmenes de producción y los productos cambian continuamente, requieren una colaboración eficaz entre las personas y las máquinas. Los  En Kangqiao, Shanghai, China, ABB inauguró formalmente su planta de robótica de vanguardia, completamente automatizada y adaptable. La planta de fabricación e investigación de 67.000 m2, en la que ABB invirtió 150 millones de dólares (1.100 millones de RMB), utilizará sus tecnologías digitales y de automatización para producir

En Kangqiao, Shanghai, China, ABB inauguró formalmente su planta de robótica de vanguardia, completamente automatizada y adaptable. La planta de fabricación e investigación de 67.000 m2, en la que ABB invirtió 150 millones de dólares (1.100 millones de RMB), utilizará sus tecnologías digitales y de automatización para producir